パージ剤を検討する背景には、お客様ごとに様々な課題があります。各種パージ剤を評価する際、まずはメーカーが推奨する説明書通りの方法で使用して効果を確認した後、自社の環境にあった使用方法に落としこまれると思います。

その場合、パージ剤の使用方法が適切であっても、課題に即した“評価方法”でなければうまく効果が見えない場合があります。そこで、パージ剤ecomaruについて「炭化物の除去効果」を評価する方法をご紹介いたします。

炭化物不良課題に対する評価手順

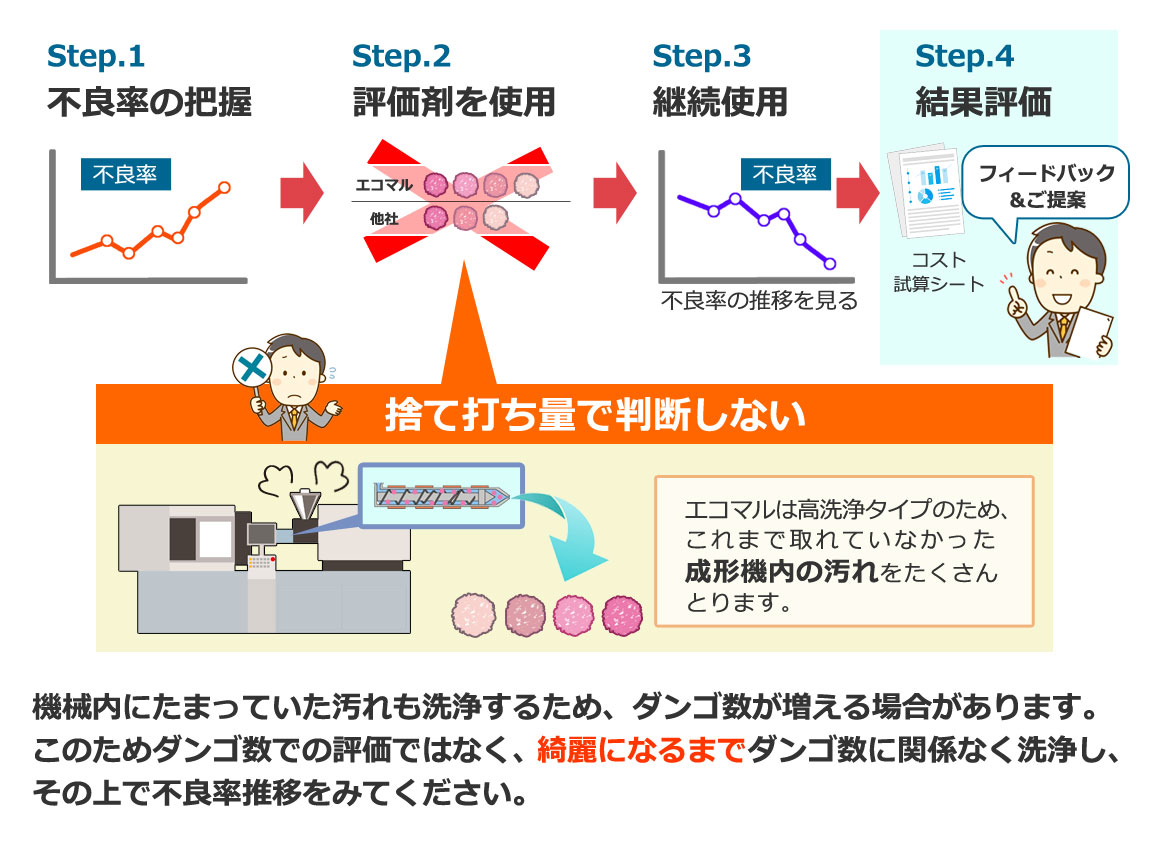

パージ剤に炭化物の除去効果を期待する場合、本質的には炭化物の混入頻度(不良率)の比較で判断すべきと考えます。この課題に対する評価として、下記のような手順で評価していただくことを弊社ではお勧めしています。

まずは評価前に普段の量産中にどの程度の黒点が出ているのか確認してみてください。

常に不良率を計測していない場合は、おおよそでも事前に確認することで、定量的な不良データの比較ができ、検討内容がぐっと現実的なものになります。このタイミングで普段洗浄にかかっている時間やパージ剤使用量も確認しておくと、より総合的な評価も可能です。

ここで重要なことは、”パージ時の使用量、捨て打ち量で判断しない”ということです。

パージ時の捨て打ちもコストとして重要な要素でありますが、今回は不良率の変化を確認することが目的であるため、「捨て打ちの量が多いからダメ」と結論を出さず、一度そのまま使ってみてください。弊社洗浄剤エコマルの傾向として、機械内の異物をうまく除去できている時にこそパージに要する時間がかかる場合が多くあります。それは今までの洗浄剤では取れずに溜まった汚れが一気に出てくるためであり、効果がでている際の自然な現象です。

初回洗浄では洗浄剤を多く使用するため、ダンゴ数評価の場合、「取れていない」と錯覚する事があります。パージ色になるまで洗浄し、成形開始後の不良率の変化で評価お願いします。

1度の使用で結論を出さず、期間を設けた評価をお勧めします。普段の機械分解やパージの頻度によりますが、1週間~1ヵ月程度がお勧めです。機械内に溜まった異物は層をなして強固に張り付いており、一気に排出できることはエコマルに限らず稀です。

また、この段階で重要なことは「不良率の推移を見る」ということです。溜まった汚れが多く排出できている場合は、その分不良率も一時的に増加します。「不良品が増えたからパージ効果なし」と判断せず経過を確認し、不良率の変動が少なくなったタイミングを評価終了地点とすることで正確な評価に結びつきます。

1番大事な段階ではありますが、様々な業務を行いながら比較することは容易ではないことと思います。「比較すべき要素が分からない」「不良率変化によるインパクトが想定しづらい」場合もあるかと思います。そこで弊社では、Excel表に数値を入れるだけで簡易的な比較ができるコスト試算シートをご用意していますので、是非ご活用ください。

ケースごとの注意点と補足

初回の使用時は特に不良が多発し、パージ量も多くなるケースが多くございます。エコマルをご検討のお客様は、ご案内担当者へ普段はパージ剤を使用していない旨をお知らせください。

一般的にフィラー入り(洗浄力の高い)洗浄剤は後材料への置換性に時間がかかる場合があります。エコマルは後材料への置換性も配慮した設計となっておりますが、気になる場合は弊社窓口までご相談下さい。

2~3度お使いいただいた場合でも、差が出づらいケースもあります。分解洗浄をする機械であれば、分解後にパージ剤を定期使用することで、不良率の上昇幅を確認することをお勧めします。

分解洗浄をしない機械でテストされる場合は、通常と同じ頻度でパージするだけでも問題ありませんが、可能であれば通常よりもパージ剤の使用頻度を上げることで、より効果が分かりやすい場合があります。

分解洗浄前に、評価するパージ剤を使用してから分解洗浄を行うことで、機械に付着している炭化物の量を目視で確認し、パージ剤未使用時と視覚的な比較も可能です。

なお、分解洗浄前の数日間は定期的にパージ剤を使用することをお勧めします。目視で炭化物の除去効果が確認できた後に、定期的にパージ剤を使用しながら不良率の推移を観察することで使用量の最適化も図れます。

まとめ

異物・黒点不良課題に対する評価では「継続的な評価」「評価内容の数値化」を意識して、試していただくことで、より有意義に検討いただけます。ご不明点ございましたら、お問合せください。