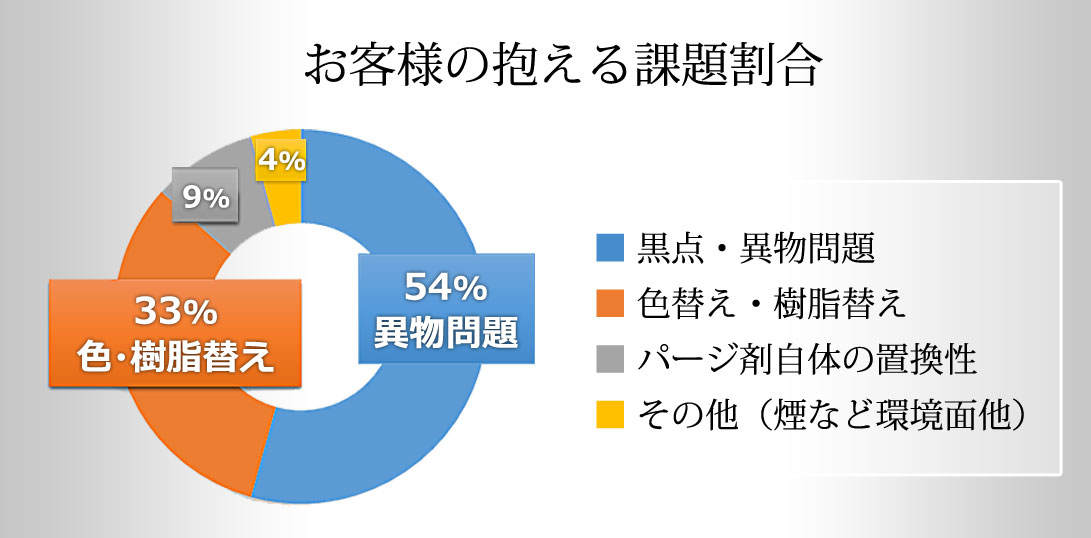

「パージ剤評価 炭化物除去編」では、異物不良問題の解決に向けた当社推奨のパージ剤評価方法をご紹介しました。「異物不良問題」は樹脂成形を行う企業様にとって、最も多いお悩みです。次いでよくお聞きするのは、パージ時の「色替え・樹脂替え」に関する問題です。

※下図は当社におけるお客様ごとのお悩み調べ。(複数のお悩みを抱えているケース含む。)

今回の記事では、弊社で推奨しております「色替え・樹脂替え」性能に絞ったパージ剤の評価方法を、ご紹介します。

評価方法のご紹介

色替え、樹脂替えにおけるパージ剤評価は、異物不良の比較を行うよりも、シンプルであると考えています。それでも、お客様にもっと注目して見て頂きたい点もございますので、順を追ってご紹介させていただきます。

段替え時のよくある問題として下記2パターンがあり、各問題ごとにかかっているコストを確認してみてください。

問題パターン

- 前材料が抜けるのに時間がかかる。(後材料での捨て打ちがなかなか完了しない。)

- 材料置換が完了したように見えるが、生産中に前材料と思われる異材の混入がある。

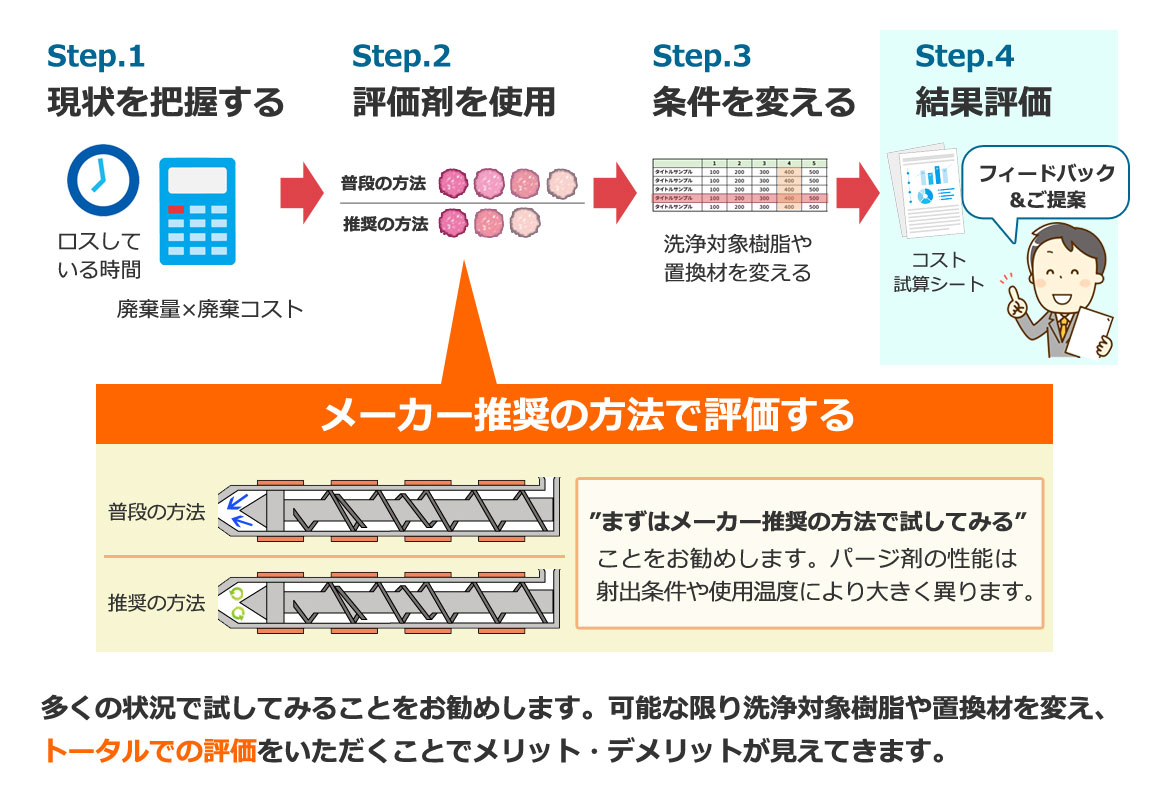

[1]のケースでは、具体的にどの程度の「洗浄剤量」を使っているか。そして、可能であれば「ロス材料の廃棄にかかるコスト」まで確認してみましょう。

[2]においてもほぼ同様ですが、[1]に加えて「ロスしている時間(再度パージを完了するまでの作業時間)」を、大体でも把握をすることをお勧めします。

色替え・樹脂替え性能の比較を行う場合はパージ剤自体の単価との兼ね合いも大きいと思います。その上で単価と性能を同じ土俵で比較するのであれば、一度の段替え(段取り替え)にかかっている費用を把握していただくことはとても重要なことです。「洗浄剤の使用量×単価」はよくお客様も考えていらっしゃいますが、「再パージに必要な時間×人件費」や「廃棄量×廃棄コスト」といった要素も加味し、比較することで結果が逆転したケースが、これまで多くあります。

”まずはメーカー推奨の方法で試してみる”ことをお勧めします。パージ剤には、商品ごとに最適な使用方法が存在します。お客様の普段のパージ方法とメーカー推奨の方法が異なる場合、「パージ手順の変更」が負担となり、メーカー推奨の方法で使用することは簡単ではない場合があります。ただ、パージ剤の性能は射出条件や使用温度により、大きく異なるのも事実でございます。

例えば、弊社洗浄剤エコマルは、「パージ剤の使い方」にもあるように、射出パージで使用いただくことをお勧めしています。パージ剤ごとに最適な使用方法が異なることを理解いただき、まずは実力を図っていただくことが重要と考えています。

多くの状況で試してみることをお勧めします。各社・商品ごとに採用している材質や洗浄原理が異なりますので、評価条件によっては効果が見えづらい場合があります。特定の問題を解決するためであれば、一条件で判断いただくだけで良いかもしれませんが、可能な限り洗浄対象樹脂や置換材を変え、トータルでの評価をいただくことでメリット・デメリットが見えてきます。

ケースごとの注意点と補足

初回の使用時は特に不良が多発し、パージ量も多くなるケースが多くございます。エコマルをご検討のお客様は、ご案内担当者へ普段はパージ剤を使用していない旨をお知らせください。

一般的にフィラー入り(洗浄力の高い)洗浄剤は後材料への置換性に時間がかかる場合があります。エコマルは後材料への置換性も配慮した設計となっておりますが、気になる場合は弊社窓口までご相談下さい。

まとめ

樹脂替え・色替えについての評価では「様々な条件での評価」「評価内容の数値化」を意識して、試しいただくことが重要です。パージ作業は現場が忙しいほど最適化が求められる項目です。成形企業様の生産効率改善に弊社製品がお役に立てるものと自負しておりますので、ぜひお試し頂けましたら幸いに存じます。