プラスチック黒点不良に対する対策提案

異物・黒点不良を削減する事は、プラスチック成形に関わる現場において重要な課題です。ここでは、発生した黒点に対する効果的な対処方法例や抑制に関して当社から提案をさせていただきます。

手前味噌ですが、ずばり【ecomaru】使用を検討してください!従来、異物や炭化物に効果的なパージ剤はGF入りパージ剤と言われていました。界面活性タイプや発泡タイプでは効果が発揮しにくいとの話をよく伺います。それでもだめならば、分解清掃を行う。この考えがセオリーかと思います。

GFパージ剤より【eomaru】を推す理由は、極小のガラス繊維がGF1本に比べ容積比で60~70本ある計算となるからです。圧倒的な繊維数で物理的に不要物をそぎ落とします。また、GFでは届かず炭化している場所まで届き洗うことが出来ます。その効果から、従来の洗浄方法を見直し効率化を図る。日常的に炭化物抑制を図ることでコスト軽減を行っている企業様が多くございます。

ケース

お客様環境【検証条件】

◇ グレード:GWS ◇ 成型機容量:650トン ◇ 温度:230℃ ◇ 評価内容:黒点不良削減 ◇ 樹脂種類:HIPS

お客様課題

不良率10%超えると機械を止め分解清掃している。分解にかかる人手と、清掃時間に多く時間を費やしており軽減させたい。

ecomaruによる効果

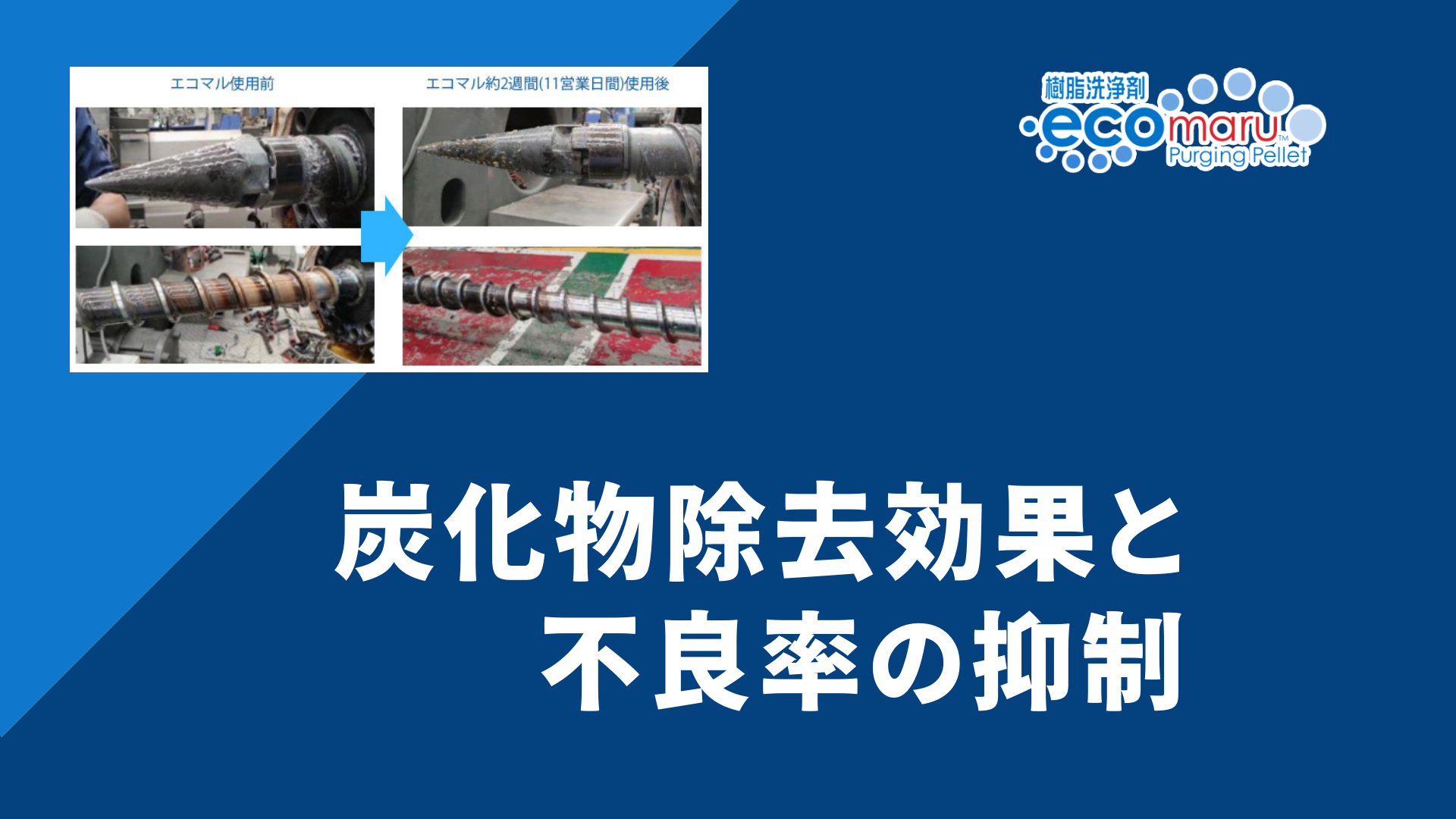

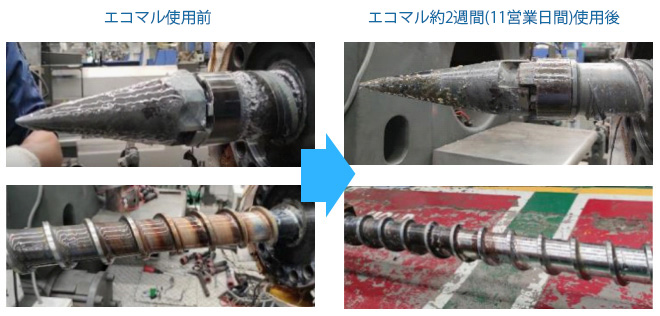

ecomaru使用前は、不良率10%台であった当ケースでは、約2週間(11営業日間)ecomaruで洗浄し、不良率が2%まで減少できた。

その後、2週間に一度ecomaruで洗浄することで不良率1%台をキープし、不良率を抑制できた。

このように、分解洗浄にかかる時間や生産性向上に向けた取り組みを行っている企業様で成果が出ています。また、従来のパージ剤からecomaruを日常的に使用することで、不良率抑制や低減効果を得ている企業様が多数いらっしゃいます。

サンプル評価時には、1度の評価だけではなく、日常的(継続的)に使用してどう推移するかを検証していただくことをお勧めしております。是非お試しください。

一般的なプラスチック黒点不良の原因と対策

異物・黒点不良を削減する事は、プラスチック成形に関わる現場において重要な課題です。

発生原因を大きく分けると、

- 材料投入時に混ざり込んでしまう

- ホッパーへの材料投入時、乾燥機やホース等から異物が混入する。

-

スクリュ内で材料が炭化してしまう

- 連続成形によりシリンダー内壁に触れた樹脂に熱分解や架橋反応が発生して炭化する。

- 成形終了後に成形機の中を空にしてしまうことで、シリンダーやスクリュ表面に残った樹脂が空気に触れ酸化し炭化する。

- 難燃樹脂等、炭化しやすい樹脂を滞留させる等で、加工温度以上にする事により炭化する。

- 金型の開閉時に付着する

といったことが考えられます。それぞれの原因に対し対策を講じる必要があります。今回は黒点に関して考えてみます。

発生のメカニズム

1.不純物による黒点発生

プラスチック原料中に混入している不純物が原因で、黒点が発生することがあります。原材料を保管する際に汚染されてしまったり、投入時の異物混入、機械設備のメンテナンス不良によって混入してしまうことがあります。

2.練り込み異物による黒点発生

スクリュが高温で過熱されることで、樹脂の滞留・焦げつき・炭化などによりスクリュの壁面にカスがこびりつき、その焦げついた炭化物が溶融した樹脂と一緒に成形品に混ざります。

- 加熱シリンダーの異常加熱等で安定被膜が壊れ樹脂の炭化が始まります。

- 炭化が進み大きくなることで樹脂の流れに抵抗できず剥離されます。

- 剥離した部分は安定被膜が無く金属と直接触れる事から、新たな炭化物が形成されます。

「炭化物が作られ、一定の大きさで剥離して黒点の原因となる。」が繰り返されます。

3.酸化による黒点発生

プラスチックは酸素と反応し、酸化することがあります。酸化したプラスチックが黒く変色することがあり、これが黒点の原因となります。酸素と反応しやすいプラスチックは、特に酸化に注意する必要があります。

黒点不良削減対策

1.原料自体に混入された不純物が原因の場合

- 原料の精製を行い、不純物を取り除く。

- 原料の取り扱いに注意し、混入を防ぐ。

2.加工中の温度や圧力、加工機器の不具合が原因の場合

- 加工温度や圧力を適切に設定する。

- 加工機器の不具合を修理し、正常な状態に戻す。

- 樹脂の流路や金型の清掃を定期的に行い、異物を除去する。

3.分解清掃

- スクリュを分解して炭化物を除去する。

- 炭化物除去効果は高いが安定被膜も除去してしまうため、再立ち上げ後安定化するまで一時的に黒点不良が出るなど発生する等注意が必要です。

4.パージ剤による清掃

射出成形機用洗浄剤(パージ剤)は、色替え、樹脂替え、外観不良率の低減、異物発生を予防するために用いられる洗浄剤ペレットです。射出成形機における「洗浄」とは、シリンダー内に残った成形材料や焼けた炭化物、汚れを排出することです。パージ剤には、ガラスフィラー入り、界面活性タイプ、発泡タイプ等があり、用途に応じて使い分けられています。

良く落ちるものとしてはガラス(ガラスファイバー)入りタイプが使用されます。 但し、スクリュ摩耗懸念やパージ剤排出に注意を要する事もあります。

採用効果をHP内に事例紹介しています。

主な採用例

- (1)黒点不良率削減

- (2)ガラス繊維(ガラスファイバー)特有の、成形機内にガラス繊維が残る事への成形不良を無くすためのすすぎ洗い(2度洗い)が無くなることで、大幅な使用量減、段取り時間短縮効果につながります。

- (3)使用量減少、後続樹脂への置換(捨て打ち量減少)がスムーズになります。

採用されたお客様には、上記(1)~(3)のいずれか、又は複数効果が発現されています。

色々なパージ剤を試したが、効果は変わらなかった。という方必見!

新素材グラスウールでこれまでにない効果を実感してください。