難燃性樹脂(難燃グレード)とは、プラスチック材料に難燃剤を添加し、燃えにくさ(難燃性)を考慮し、安全性を高めたプラスチックです。

難燃性樹脂が求められる背景

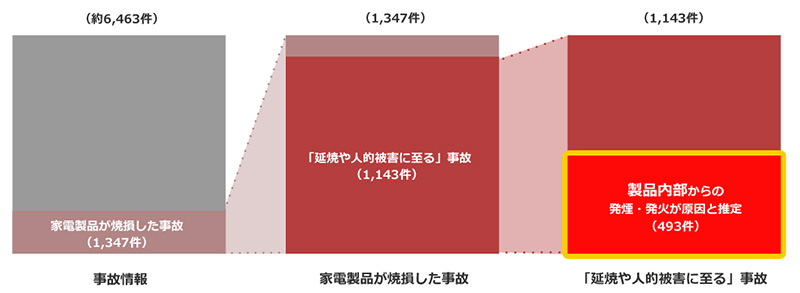

ナイト(独立行政法人 製品評価技術基盤機構)によれば、2011年4月から2014年3月の3年間で、

- NITEデータベースに登録された事故情報(約6,463件)のうち、家電製品が焼損した事故は1,347件あった

- そのうち1,143件が「延焼や人的被害に至る」事故であった

- その「延焼や人的被害に至る」事故のうち、493件は製品内部からの発煙・発火が原因と推定された

このように、製品内部からの発煙・発火による事故が多く発生している背景から、プラスチック製品の難燃化が社会的に求められています。

プラスチックの難燃性

燃料(可燃物)

熱(高温)

酸化剤(酸素)

3つが揃わないと燃えないため、どれか一つでも欠けると燃焼が止まり、火が消えることになります。プラスチックの難燃化を狙って「難燃剤」を添加する目的は、プラスチックが着火した時に、自動的に上記3つの要素のいずれかの供給を遮断するためです。

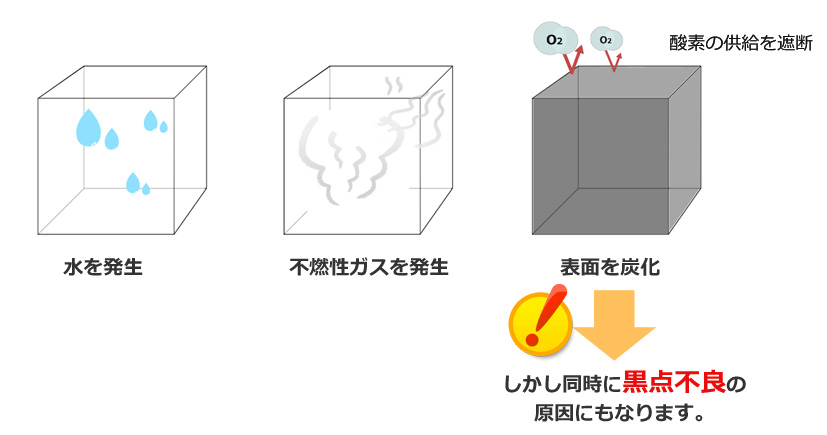

- プラスチック内部から水を発生させ、冷却する

- プラスチック内部から多量の不燃性ガスを発生させ、酸素濃度を下げる

- プラスチック表面を炭化させてバリヤー層を作り、酸素の供給を遮断する

難燃剤が用いられるプラスチック例

難燃剤は、下記のような樹脂に添加され、難燃性・安全性を高めることに貢献しています。

| 熱可塑性樹脂 | 熱硬化性樹脂 |

|---|---|

| ABS、ポリスチレン、ポリプロピレン、ポリエチレン、ABS/PCアロイ、飽和ポリエステル(PET等)、変性PPE / 変性PPO、ポリアミド(ナイロン6、66等)、ポリカーボネート(PC)、スーパーエンジニアリングプラスチックス、塩化ビニールなど | エポキシ、フェノール樹脂、不飽和ポリエステル、ウレタンなど |

難燃グレードとは

難燃グレードとは、プラスチック部品の燃えにくさの度合いを表し、「UL94規格」で定められています。(UL94規格は米国の製品安全認証機関(Underwriters Laboratories:UL)が定めたもの)。難燃グレードは、プラスチックが着火した時に、先の述べた3要素のいずれかの供給を遮断する機能を有しています。特に、「プラスチック表面を炭化させてバリヤー層を作り、酸素の供給を遮断する」機能は、炭化しやすい機能そのものが、成型時の炭化=黒点不良につながり、多くの成形現場の悩みとなっています。

各グレードに分類される代表的な材料

| グレード | 代表的な材料 |

|---|---|

| V-0 | PEX(架橋ポリエチレン)、RTV(室温加硫シリコンゴム)、PI(ポリイミド)、PPSU(ポリフェニルスルホン) |

| V-1 | PPO(ポリフェニレンオキサイド) |

| V-2 | PA(ポリアミド)、PC(ポリカーボネート) |

| HB | PMMA(アクリル)、PE(ポリエチレン)、PET(ポリエチレンテレフタレート) |

ecomaruは高洗浄タイプのパージ剤。

黒点不良や置換性の悪さなど、射出成形現場の生産性に関する課題を解決します。

難燃グレードと黒点不良・事例

黒点不良率 4% → 1%へ!

A社:異物不良の改善

製造品の不良基準が厳しく、かつ大物成形であるため、不良が出た際の生産ロスやコストロスが大きいことが課題でした。パージ剤ecomaruへ切替後、異物不良が大幅に減少。生産効率の改善、原料他コストの改善につながりました。

【製品】サニタリー製品部品 【成形機】650t 【前樹脂】PP難燃 【後樹脂】PP難燃

| パージ剤 | 黒点不良率 | |

|---|---|---|

| 以前の状況 | 他社製ガラスファイバー入 | 4% |

| ecomaru切替後 | ecomaruGWP | 1% |

燃料(可燃物)

生産効率の改善

B社:樹脂替え、色替え時間の短縮

難燃剤入りの樹脂の生産が多く、黒点不良率も高かったですが、それ以上に置換性の悪さが課題となっていました。ecomaruへ切替後、洗浄時間を1/2程度に短縮。生産時間削減、使用量削減、廃棄量削減につながりました。

【製品】配電盤などの工業製品用部品 【成形機】100t 【前樹脂】PBT難燃(黒) 【後樹脂】PBT難燃(透明)

| パージ剤 | パージ剤使用量 | |

|---|---|---|

| 以前の状況 | 他社製ガラスファイバー無し | 150~200kg/月 |

| ecomaru切替後 | ecomaruGWS | 100kg/月 |